18 мая 2023 г. состоялось выездное заседание Комитета ОПЖТ по качеству в г. Заволжье на тему «Практическая реализация инструментов качества в рамках идеологии стандарта ISO 22163» под председательством вице-президента ОПЖТ Олега Сеньковского.

В заседании приняли участие: президент ОПЖТ Валентин Гапанович, вице-президент ОПЖТ Алексей Рукавишников, генеральный директор ООО «ФЛАЙГ+ХОММЕЛЬ» Дмитрий Кузнецов, руководитель службы качества ООО «ФЛАЙГ+ХОММЕЛЬ» Алексей Настин, коммерческий директор ООО «ФЛАЙГ+ХОММЕЛЬ» Олег Смирнов, технический директор ООО «Алинги» Андрей Клочков, заместитель начальника Центра технического аудита – структурного подразделения ОАО «РЖД» Сергей Аверкин, а также руководители и специалисты организаций-членов ОПЖТ.

В рамках приветственного слова президент ОПЖТ Валентин Гапанович сообщил, что ОПЖТ проводит большую работу по созданию Системы добровольной сертификации (СДС ОПЖТ) с распространением на оценку соответствия предприятий железнодорожного, рельсового транспорта требованиям стандарта ISO 22163. ОАО «РЖД» внесены в типовые формы конкурсных процедур дополнительные критерии по оценке систем менеджмента качества. Так, преференция в закупках отдается предприятиям, система менеджмента качества которых сертифицирована по требованиям ISO/TS 22163 в СДС ОПЖТ. Отраслевой стандарт ISO включает такие требования, как управление процессами продукции и услугами, поставляемыми внешним поставщикам, управление проектами, оценка специальных процессов, управление надежностью, готовностью, ремонтопригодностью, безопасностью, стоимостью жизненного цикла. Требования по управлению внешними поставщиками включают в себя в том числе элементы по классификации, ранжированию, мониторингу внешних поставщиков и мероприятий по развитию их системы управления.

Также Валентин Гапанович отметил, что в ГОСТ 70488-2022 «Система разработки и постановки продукции на производство. Железнодорожный подвижной состав. Порядок разработки ремонтных документов и подготовки ремонта» при разработке ремонтной документации учитываются в том числе результаты анализа неисправностей, возникающих при их испытаниях, эксплуатации и анализе показателя его надежности при эксплуатации в доремонтный и межремонтный период. Речь идет не только о законченном продукте, но и в том числе о надежности и ремонтопригодности его составных частей.

В завершение своего выступления президент ОПЖТ пожелал участникам заседания активной работы, а также выработки конкретных решений.

Генеральный директор ООО «ФЛАЙГ+ХОММЕЛЬ» Дмитрий Кузнецов проинформировал участников о деятельности группы компаний «ФЛАЙГ+ХОММЕЛЬ». Компания, основанная в 1946 г. в Германии, изначально специализировалась на производстве металлических изделий. После приобретения первого холодновысадочного пресса предприятие начало изготавливать детали методом холодной высадки. В 2008 г. основано российское дочернее предприятие в г. Заволжье. На данный момент современный парк станков включает в себя более 70 единиц оборудования. В 2014 г. основано предприятие в Польше, которое занимается механической обработкой и сортировкой изделий. В 2009 г. приобретена компания Jing Fong Group, две точки которой расположены в Таиланде и на Тайване.

Дмитрий Кузнецов выделил основные отраслевые направления деятельности ООО «ФЛАЙГ+ХОММЕЛЬ»:

- Автомобилестроение (62 %);

- Железнодорожное машиностроение (23 %);

- Сельскохозяйственная техника (13 %);

- Машиностроение (2 %).

Он также проинформировал участников об основных направлениях производства компании:

- Цельнометаллические стопорные гайки;

- Механическая обработка;

- Крепежные элементы;

- Микрокапсульное покрытие Precote;

- Металлоконструкции;

- Отопительный профиль Flower.

Темой доклада руководителя службы качества ООО «ФЛАЙГ+ХОММЕЛЬ» Алексея Настина стало изготовление деталей для железнодорожного машиностроения с применением инженерных методов APQP, FMEA, PPAP, SPC, MSA в соответствии с требованиями отраслевого стандарта для систем менеджмента качества предприятий, занимающихся проектированием, разработкой, производством, установкой и обслуживанием продукции автомобильной промышленности IATF 16949. В своем выступлении он подробно рассказал о каждом методе:

- APQP (Advanced Product Quality Planning) – перспективное планирование качества продукции. Основа APQP процесса – план-график реализации проекта. Перед составлением графика происходит обязательное выяснение требований клиента к процессу подготовки производства и поставке продукции. Данная процедура основана на анализе и выполнении требований потребителя

- В рамках подготовки производства рассматриваются риски с помощью методологии FMEA (Failure Mode and Effects Analysis) – анализа видов и последствий отказов. Данная система построена на требованиях AIAG-VDA. Особенность системы анализа рисков заключается в том, что разработаны базовые протоколы на каждую технологическую операцию.

- PPAP (Production Part Approval Process) – процесс утверждения производства деталей. С первой партией опытных деталей предоставляется комплект соответствующих документов. Вид представляемых документов зависит от уровня представления, который согласовывается с клиентом. По умолчанию предоставляется уровень 2, в который обычно входят следующие документы: заявка на одобрение, карта замеров, сертификат на металл, протоколы соответствия от поставщиков сторонних услуг (термообработка или гальваническое покрытие)

- С помощью SPC (Statistical Process Control – статистическое управление процессом) можно определить, находится ли процесс в управляемом состоянии. Если процесс находится в управляемом состоянии, то возможно его прогнозирование и определение уровня качества производимого изделия. Данная процедура реализуется с помощью программного модуля.

- MSA (Measurement System Analysis) – анализ измерительных систем. Прежде чем производить продукцию необходимо удостовериться в пригодности измерительной системы. Данная процедура также реализуется с помощью программного модуля. В программу внесены все средства измерения, которые используются на предприятии (около 3 тыс.). Процедуру MSA проходят средства измерения, которые участвуют в сборе статистической информации о процессе или дополнительно по требованию клиента.

Технический директор ООО «Алинги» Андрей Клочков в своем докладе остановился на современных возможностях цифровизации процессов менеджмента качества на предприятии. Он рассказал об автоматизированной системе менеджмента качества (АИСМК) – модульной системе, решающей полный цикл задач по управлению процессами менеджмента качества на предприятии. Модули системы отвечают за отдельные направления и могут быть внедрены независимо друг от друга. Данная система состоит из следующих модулей:

- Управление рекламациями;

- Управление мероприятиями;

- Статистический контроль;

- Мониторинг производства;

- Информационные стенды;

- Выборочный контроль;

- Аудит;

- Анализ рисков;

- Анализ корневых причин.

Он подчеркнул, что дополнительный синергетический эффект достигается за счет множественных взаимодействий, реализованных в АИСМК между модулями.

Также Андрей Клочков выделил ключевые особенности АИСМК:

- Модульное ПО, реализующее производственные процессы;

- Обеспечение выполнения требований российских и международных стандартов;

- Встроенная и аналитическая система с множеством предустановленных отчетов;

- Настраиваемая система учета затрат на качество;

- Цифровые справочники изделий, дефектов, средств измерения, контрагентов, планов управления;

- Прослеживаемость по партиям и серийным номерам;

- Простая интеграция с внешними системами через сервисную шину данных;

- Методы SPC, FMEA, Skip lot, Ishikawa, 5 Why, PPAP, APQP, 8D, MSA.

Также участники заседания обсудили следующие вопросы:

- Инновационные системы теплоэнергетики от компании ООО «ФЛАЙГ+ХОММЕЛЬ»;

- Нормативную базу в области подтверждения качества продукции;

- Развитие системы технических аудитов в сфере производства железнодорожной продукции;

- Требования стандарта ISO/TS 22163. Разработку, внедрение и улучшение системы менеджмента за счет применения современных инструментов качества.

Вице-президент ОПЖТ Олег Сеньковский выступил с докладом на тему «Принятые документы в области качества. Итоги и планы разработки». Он отметил, что совершенствование базы нормативно-технических документов имеет большое значение в обеспечении качества продукции железнодорожного назначения. В 2022 г. приказом Министерства транспорта РФ от 23.06.2022 г. № 250 были утверждены новые «Правила технической эксплуатации железных дорог Российской Федерации». По сравнению с предыдущей редакцией документ получил более удобную структуру изложения, множество значимых изменений в содержательной части. Олег Сеньковский обозначил некоторые изменения в разделе 9 «Техническая эксплуатация железнодорожного подвижного состава»:

- Пунктом 130 новой ПТЭ установлена однозначная ответственность владельца железнодорожного подвижного состава за содержание его в исправном техническом состоянии, соблюдение периодичности выполнения планово-предупредительных ремонтов и соблюдение назначенного срока службы (ресурса).

- Также пунктом 130 установлен запрет на эксплуатацию железнодорожного подвижного состава и его составных частей, не прошедших пономерной учет и не учтенных в соответствующих автоматизированных базах данных.

- В пунктах 133-134 указаны требования о необходимости оформления на каждую единицу вновь изготовленного или модернизированного железнодорожного подвижного состава паспорта в бумажном и (или) электронном виде, содержащем сведения о его вводе в эксплуатацию и отметку о приемке инспекторским контролем в соответствии с требованиями ГОСТ 32894.

Также Олег Сеньковский сообщил о подписании в рамках Общего собрания ОПЖТ 14 марта 2023 г. трехстороннего Соглашения о сотрудничестве между АО «Национальная компания «Казакстан темир жолы», ГО «Белорусская железная дорога» и ОАО «Российские железные дороги» в области организации и проведения инспекторского контроля продукции железнодорожного назначения. Приложением к данному Соглашению приведен перечень инспекторских центров, уполномоченных на проведение инспекторского контроля продукции железнодорожного назначения, владельцами железнодорожных инфраструктур трех стран:

- от Российской Федерации – ЦТА ОАО «РЖД» и ООО «ИЦПВК»;

- от Республики Беларусь – Дорожная инспекция по приемке продукции железнодорожного назначения – структурное подразделение Конструкторского-технологического центра ГО «БЖД»;

- от Республики Казахстан – Технический центр АО «НК «КТЖ» и ТОО «Инспекторский центр на железнодорожном транспорте».

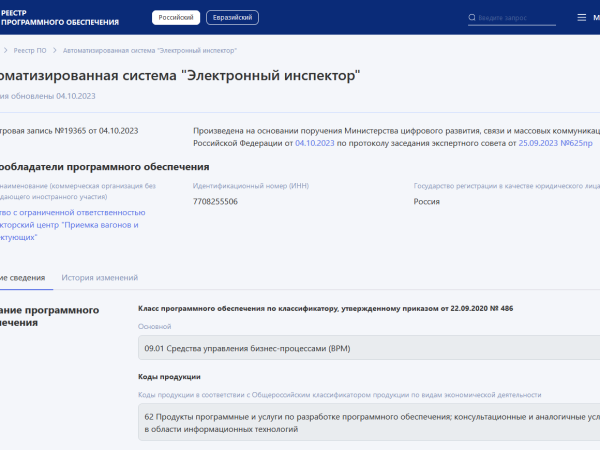

Вице-президент ОПЖТ проинформировал, что в 2023 г. запланировано проведение работ по интеграции с Сервисом контроля жизненного цикла грузовых вагонов на платформе «Распределенный реестр данных» (РРД ГВ). С Департаментом информатизации согласовано техническое решение интеграции информационных систем. Документ определяет требования к порядку взаимодействия и составу передаваемых данных между РРД ГВ и АС «Электронный инспектор» в части данных о регистрации результатов инспекторского контроля и сквозного учета номеров деталей, выпущенных в эксплуатацию.

В завершение своего выступления Олег Сеньковский доложил об итогах работы АС «Электронный инспектор» за 4 месяца 2023 г. На сегодняшний день к Информационной системе подключено 48 предприятий, выпускающих 17 видов продукции.

В рамках мероприятия состоялось ознакомление с цехами ООО «ФЛАЙГ+ХОММЕЛЬ».

В ходе работы участники заседания выработали ряд предложений, которые будут отражены в протоколе заседания.

Также сотрудники предприятий были отмечены грамотами ОПЖТ «За высокий профессиональный уровень и активное участие в деятельности по повышению качества продукции для подвижного состава и инфраструктуры железных дорог».